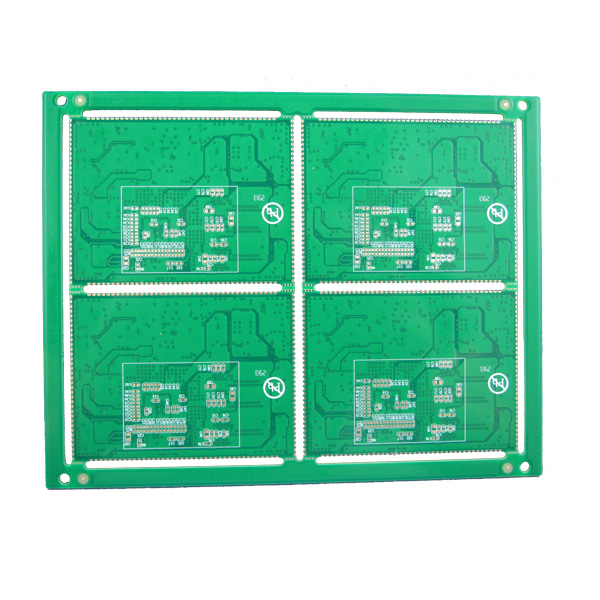

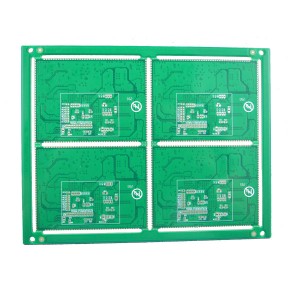

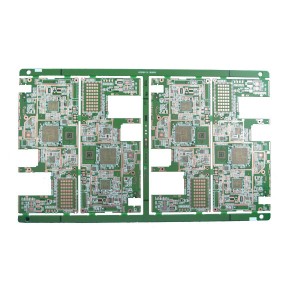

8-lags HDI PCB til sikkerhedsindustrien

Produktoplysninger

| Lag | 8 lag |

| Brættykkelse | 1,0 MM |

| Materiale | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Kobbertykkelse | 1 OZ (35um) |

| Overfladebehandling | (ENIG) Nedsænkningsguld |

| Min. Hul (mm) | 0,10 mm laserboremaskine |

| Min. Linjebredde (mm) | 0,10 mm (4 mil) |

| Min. Linjeafstand (mm) | 0,10 mm (4 mil) |

| Loddemaske | Grøn |

| Legendefarve | hvid |

| Impedans | Enkeltimpedans og differentiel impedans |

| Pakning | Antistatisk taske |

| E-test | Flyvende sonde eller armatur |

| Acceptstandard | IPC-A-600H klasse 2 |

| Ansøgning | Sikkerhed |

1. Introduktion

HDI står for High Density Interconnector. Et kredsløb, der har en højere ledningstæthed pr. Arealenhed i modsætning til konventionelt kort kaldes HDI PCB. HDI PCB'er har finere mellemrum og linjer, mindre vias og capture pads og højere forbindelse pad tæthed. Det er nyttigt at forbedre den elektriske ydeevne og reducere udstyrets vægt og størrelse. HDI PCB er den bedre mulighed for højtlagsantal og dyre laminerede plader.

Vigtige fordele ved HDI

Efterhånden som forbrugernes krav ændrer sig, skal teknologien også. Ved at bruge HDI-teknologi har designere nu mulighed for at placere flere komponenter på begge sider af den rå PCB. Flere via processer, herunder via in pad og blind via teknologi, giver designere mere PCB-fast ejendom mulighed for at placere komponenter, der er mindre endnu tættere på hinanden. Nedsat komponentstørrelse og tonehøjde giver mulighed for mere I / O i mindre geometrier. Dette betyder hurtigere transmission af signaler og en signifikant reduktion i signaltab og krydsforsinkelser.

Teknologier inden for HDI PCB

- Blind Via: Kontakt med et ydre lag, der slutter på et indre lag

- Begravet via: Gennemgående hul i kernelagene

- Microvia: Blind Via (coll. Også via) med en diameter ≤ 0,15 mm

- SBU (sekventiel opbygning): Sekventiel lagopbygning med mindst to trykoperationer på flerlags printkort

- SSBU (Semi Sequential Build-Up): presning af testbare underkonstruktioner i SBU-teknologi

Via i Pad

Inspiration fra overflademonterede teknologier fra slutningen af 1980'erne har skubbet grænserne med BGA'er, COB og CSP i mindre kvadratiske overfladetommer. Via in pad-processen tillader, at viaer placeres inden for overfladen af de flade lande. Via er udpladet og fyldt med enten ledende eller ikke-ledende epoxy, derpå lukket og udpladet, hvilket gør den næsten usynlig.

Det lyder simpelt, men der er i gennemsnit otte ekstra trin for at gennemføre denne unikke proces. Specialudstyr og uddannede teknikere følger processen nøje for at opnå den perfekte skjulte via.

Via udfyldningstyper

Der er mange forskellige typer via fyldmateriale: ikke-ledende epoxy, ledende epoxy, kobberfyldt, sølvfyldt og elektrokemisk belægning. Disse resulterer alle i en via begravet i et fladt land, der helt vil sælge som normale lande. Vias og mikrovias bores, blinde eller begraves, fyldes derefter udplades og skjules under SMT-lande. Behandling af vias af denne type kræver specielt udstyr og er tidskrævende. De flere borecyklusser og kontrolleret dybdeboring øger procestiden.

Laserboreteknologi

Boring af de mindste mikro-vias giver mulighed for mere teknologi på kortets overflade. Ved hjælp af en lysstråle på 20 mikrometer (1 Mil) i diameter kan denne høje påvirkningsstråle skære igennem metal og glas og skabe det lille via hul. Der findes nye produkter såsom ensartede glasmaterialer, der har et lavt tabslaminat og lav dielektrisk konstant. Disse materialer har højere varmebestandighed til blyfri montering og gør det muligt at bruge de mindre huller.

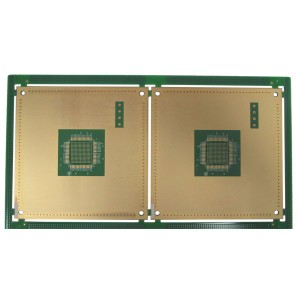

Lamination og materialer til HDI-kort

Avanceret flerlagsteknologi gør det muligt for designere i rækkefølge at tilføje yderligere par lag for at danne et flerlags printkort. Brug af en laserboremaskine til at fremstille huller i de indre lag muliggør plettering, billeddannelse og ætsning inden presning. Denne tilføjede proces kaldes sekventiel opbygning. SBU-fabrikation bruger faste fyldte vias, der giver bedre termisk styring, en stærkere forbindelse og øger bestyrelsens pålidelighed.

Harpikscoatet kobber blev udviklet specielt til at hjælpe med dårlig hulkvalitet, længere boretider og for at give mulighed for tyndere printkort. RCC har en ultralav profil og ultratynd kobberfolie, der er forankret med små knuder til overfladen. Dette materiale er kemisk behandlet og grundet til den tyndeste og fineste linje- og afstandsteknologi.

Anvendelsen af tør modstand på laminatet bruger stadig opvarmet rullemetode til at påføre modstanden på kernemateriale. Denne ældre teknologiproces anbefales det nu at forvarme materialet til den ønskede temperatur inden laminering af HDI-printkort. Foropvarmning af materialet muliggør bedre en jævn påføring af den tørre modstand mod overfladen af laminatet, trækker mindre varme væk fra de varme ruller og muliggør ensartede stabile udgangstemperaturer for det laminerede produkt. Konsekvente ind- og udgangstemperaturer fører til mindre luftindeslutning under filmen; dette er kritisk for gengivelsen af fine linjer og afstand.